Concepte proces de măcinare

Setări pentru sudarea automată a cusăturilor longitudinale de cochilii - în stoc!

De înaltă performanță, confort, ușurința de gestionare și fiabilitate.

Sudarea ecrane și perdele de protecție - în stoc!

protecția împotriva radiațiilor la sudare și tăiere. Sortiment mare.

Livrare in toata România!

Milling - Lama este prelucrarea cu o tăiere principală mișcare de rotație imprimată sculei și având o traiectorie rază constantă, și cel puțin o mișcare de hrană direcționată perpendicular pe axa mișcării principale.

Milling este o metodă eficientă și pieselor versatile de prelucrare tehnologice. Avionul de măcinare mecanică tratate, traversele, caneluri și profil dreptunghiular în secțiune, caneluri, suprafețe turnate etc. Milling este de asemenea folosit pentru tăierea barelor laminate, filetate și hobbing.

Pentru suprafețe plane profilate pe masina de frezat tăietor utilizat - mnogozubyh (multiblade) instrument. Fiecare dinte tăietor este un cutter simplu.

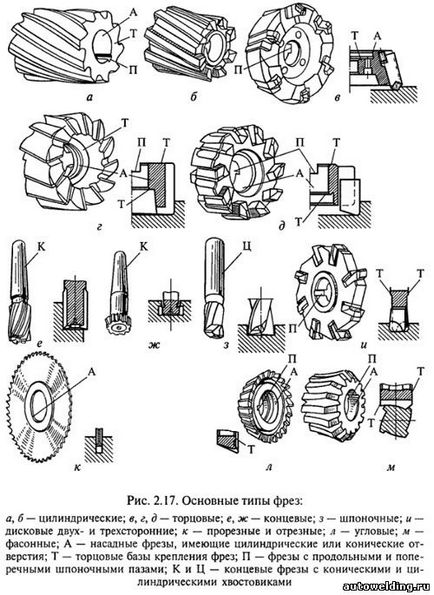

tăietori de numire. Principalele tipuri de mori sunt prezentate în Fig. 2.17. Pentru tratamentul avioanelor deschise pentru cuter cilindrice intacte mașină de frezat orizontală utilizată (Fig. 2.17, a) și asamblat cu cuțite inserție (Fig. 2.17, b).

Pentru procesarea de înaltă performanță a avioanelor continue și discontinue pe mașini de frezat verticale și utilizare specială capetelor de frezare față (Fig. 2.17, c) prevăzute cu carbură de cuțite.

Tratamentul cu avioane conjugate situate la nivele diferite, paralele sau înclinate (fețele unui cub, hexaedre, Teșitură, traversele, etc.), produce o împingere la capăt capace tăietori nedivizată (Fig. 2,17 g) și cu lame de plug (fig. 2.17 d ).

degajările de frezat și a traverselor terminată purtata (Fig. 2.17, f, g), canal de pană (Fig. 2.17, s) și discul (Fig. 2.17, u) freze. Pentru prelucrare avioane întredeschise, caneluri și copiator funcționează bine finali sunt folosite mori (vezi. Fig. 2.17, f). Pentru prelucrare închise crestături folosite frezare cu pană (vezi. Fig. 2.17, s).

Recessing fante și fante produc mai înguste cut-off (Fig. 2.17, k) și tăietori canelați.

cutter-angulară (Fig. 2.17 l) sunt utilizate pentru tăierea drepte și caneluri elicoidale între dinți la fabricarea de freze, alezoare, carotelor și alte instrumente. suprafețe în formă de frezat pentru a produce freze profilate (Fig. 2.17 m).

La clasificarea mori, cu excepția destinației, să ia în considerare proiectarea lor; metoda lor de atașare la mașină; proiectare dinți; aranjament de dinți în jurul axei; direcția dinților.

Următorul Designul tăietor. întregi; compozit, (de exemplu, brazate sau elemente de tăiere lipite); Prefabricat (de exemplu, echipate cu inserțiile de tăiere de carbură de cimentate); cadrane (seturi de freze), constând din mai multe standard, individuale sau mori speciale și adaptate pentru prelucrarea simultană a suprafețelor multiple.

Securizarea tăietori pe masini. porțiuni de conectare - baze de montare - tăișurile pot fi găuri cilindrice cu caneluri longitudinale sau transversale coadă conică și cilindric (vezi Figura 2.17 ..).

Cilindrice, disc, fata ax montat, freze unghiulare și fasonate fixate pe mandrinele de frezare. Pentru a reduce bătaia fusului de măcinare a dornului de susținere capetele tăietori trebuie să fie strict paralele între ele și perpendiculare pe axa dispozitivului de tăiere. suprafețele de capăt de referință Abatere ale axei tăietoare nu depășește 0,04. 0,05 mm. Rotirea freze fixe pe mandrină, fața de capăt este transmisă longitudinal sau tastate.

Arbore mecanic montat tăietori cu un dinte fin fixat pe dornul trunchiată cu ajutorul unor șuruburi, și cu un dinte mare și cuțite inserate - pe suport special.

Burghiu și mori de capăt cu un diametru de 20 mm, pentru care baza de montaj este cilindric capăt tijă fixată pe dornurile cu ajutorul mandrinei niplu. Limit, tăietori față și burghie cu un diametru de peste 200 mm, pentru care baza de montaj este conic coadă montat pe axul mașinii în mod direct sau prin intermediul unor manșoane de con tranziție. Strângerea tijei axului conic în locașul conic se face cu un șurub.

capete de frezat de față (vezi. Fig. 2.17, c) este fixat direct pe axul mașinii. gaură de ghidare, găuri de șurub keyway și montaj realizate în funcție de mărimea capătului frontal al mașinilor de frezat ax.

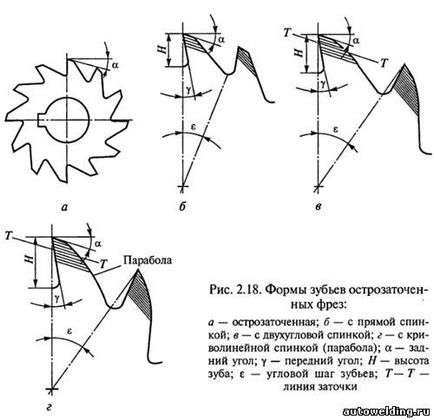

Dinții cutter poate fi ostrozatochennymi (Fig. 2.18, a) și relief (fig. 2.19, a). Ostrozatochennye ascuțit dinți de pe suprafața posterioară la un unghi de spate α (vezi. Fig. 2.18, linia T-T). Acești dinți sunt ușor de fabricat și de a oferi o puritate ridicată a suprafeței tratate. Dezavantajele sunt dintii subliniat reducerea înălțimii dintelui și dimensiunea profilului de pierdere după reascutiti.

Există trei tipuri de dinți ostrozatochennyh: cu (figura 2.18, b.) Spate drept, Dvuhuglovoy spate (Figura 2.18 in.) Și un spate curbat (Fig 2.18 g.). Dinții scaun cu spătar drept se caracterizează prin dinți fin pentru frezare, admitand 6. 8 remăcinare a dinților și destinate muncă ușoară.

Dinții cu un spate dvuhuglovoy comun în mori cu dinți mari, concepute pentru aplicații grele. Partea din spate a dintelui format de cele două suprafețe este construită astfel încât dintele are o formă apropiată de parabolice. Mills cu dinți de acest tip, la mare rezistență dinte au un volum mai mare canelură.

Dinții spătarului curbat, format dintr-o parabolă, sunt de putere egală în toate secțiunile transversale, ceea ce permite de a crește înălțimea dintelui, și în consecință crește numărul de remăcinare și creșterea volumului canalului.

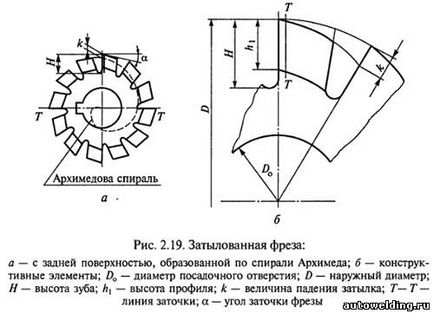

La freze zatylovannyh cu suprafață posterioară formată într-o spirală de Arhimede (vezi. Fig. 2.19, a), măcinarea este realizată pe suprafața frontală (linia T-T). Dinte aceste mori rămâne neschimbat în formă (fig. 2.19, b) și dimensiunea profilului pentru toate reșlefuirea să tăietori utilizeze pe deplin. dinte Relief este utilizat în principal în fabricile de formă.

Din poziția a dinților în raport cu axa distinsul: cilindric de tăiere cu dinți dispuse pe suprafața cilindrului (a se vedea figura 2.17, a și b ..); frez feței cu dinți dispuse pe fața frontală a cilindrului (a se vedea figura 2.17, d și e ..); tăietor unghiular cu dinți amplasate pe con (a se vedea figura 2.17, n ..); tăietor în formă de dinți dispuse pe suprafața cu o formă de formare (vezi. Fig. 2,17 m) (cu un profil convex și concav). Unele tipuri de freze au dinți pe ambele cilindrice, iar suprafața de capăt, de exemplu, două circulare și triunghiulare (vezi. Fig. 2.17 și k), capătul (vezi. Fig. 2.17, e) crestături (vezi. Fig. 2.17 h).

În direcția de radere poate fi: pinten (a se vedea figura 2.17, și k ..); elicoidal (vezi. Fig. 2.17, m) și cu un dinte șurub (vezi. Fig. 2.17, a). Unghiul de înclinare al dintelui elicoidal servește la liniștit (fără vibrații) frezare.

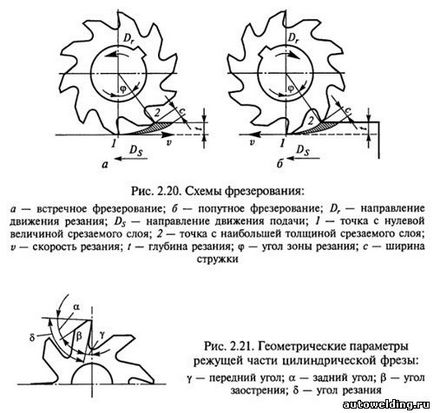

Două sisteme sunt utilizate pentru efectuarea de frezare:

- frezare tăiat (fig. 2.20, a). direcție Mișcarea Ds hranei pentru animale și viteze tăietor v - contor. Cutting începe la punctul 1 (forfecare zero, grosimea stratului) și se termină la punctul 2 (o grosime maximă a stratului de forfecare);

- urca de frezat (fig. 2.20, b). Direcția de mișcare alimenta Ds coincide cu direcția vitezei v măcinare. Cutting începe la punctul 2 (o grosime maximă a stratului de forfecare menționat) și se termină la punctul 1 (viteză de forfecare zero grosimii stratului).

În timpul funcționării, primul circuit de tăiere alimentării dificilă, deoarece se produce dinte și o exotermă mare, care accelerează bont tăietor de alunecare. În funcționarea doilea circuit asigură o calitate a suprafeței mai mare și tocire lentă a dispozitivului de tăiere. Cu toate acestea, operațiunea are loc în labagii (în momentul de tăiere în metalul dintelui), deci urca frezat posibil doar pe un special adaptat pentru acest mașinile unelte.

Parametrii geometrici ai tăietori sunt alese în conformitate cu următoarele condiții: materialul piesei de prelucrat și partea de tăiere a cuțitului, structura acesteia, condițiile de măcinare. Γ din față și din spate unghiuri de tăiere subunitățile format ascuțire tăietori (Fig. 2.21).

Având un unghi γ față facilitează instrumentul infeed și chip de separare. Prin creșterea unghiului de înclinare îmbunătățirea condițiilor de lucru instrument, forța de așchiere este redusă, crescând rezistența sa.

Cu toate acestea, unghiul de înclinare prea mare slăbește corpul sculei de tăiere adiacent lamei, și se va prăbuși cu ușurință și rupe. Eliminarea căldurii în acest caz este deteriorat. Bazat pe acest lucru, pentru fiecare instrument, se recomandă valori definite în colțul frontal.

La unghiuri mici α crește frecarea, reducând creșterea forței și a temperaturii de tăiere, suprafața posterioară a sculei uzură rapidă și rezistența sa scade. Pentru valori foarte mari ale unghiurilor și scade rezistența sculei, disiparea căldurii este degradat. Unghiul dintre suprafețele posterioare ale lama numit unghi pană β la planul de tăiere frontală și.